رنگ پلی اورتان یکی از نسلهای پیشرفته پوششهای صنعتی است که به دلیل ویژگیهای مکانیکی، شیمیایی و بصری ممتاز در صنایع حساس مانند هوافضا به کار گرفته میشود. در حوزه رنگ آمیزی هواپیما، انتخاب پوشش صرفا جنبه زیبایی ندارد؛ بلکه جزء حیاتی زنجیره ایمنی، کارایی و نگهداری است. در این مقاله بررسی میکنیم که چرا پلی اورتان در بدنه و اجزای هواپیما استفاده میشود، چه مزیتهایی نسبت به سایر سامانه های پوششی دارد و چه الزامات فنی و استانداردهایی آن را به انتخابی برتر برای شرکتهای هواپیمایی و سازندگان تبدیل کرده است.

مقاومت مکانیکی و دوام در شرایط عملیاتی

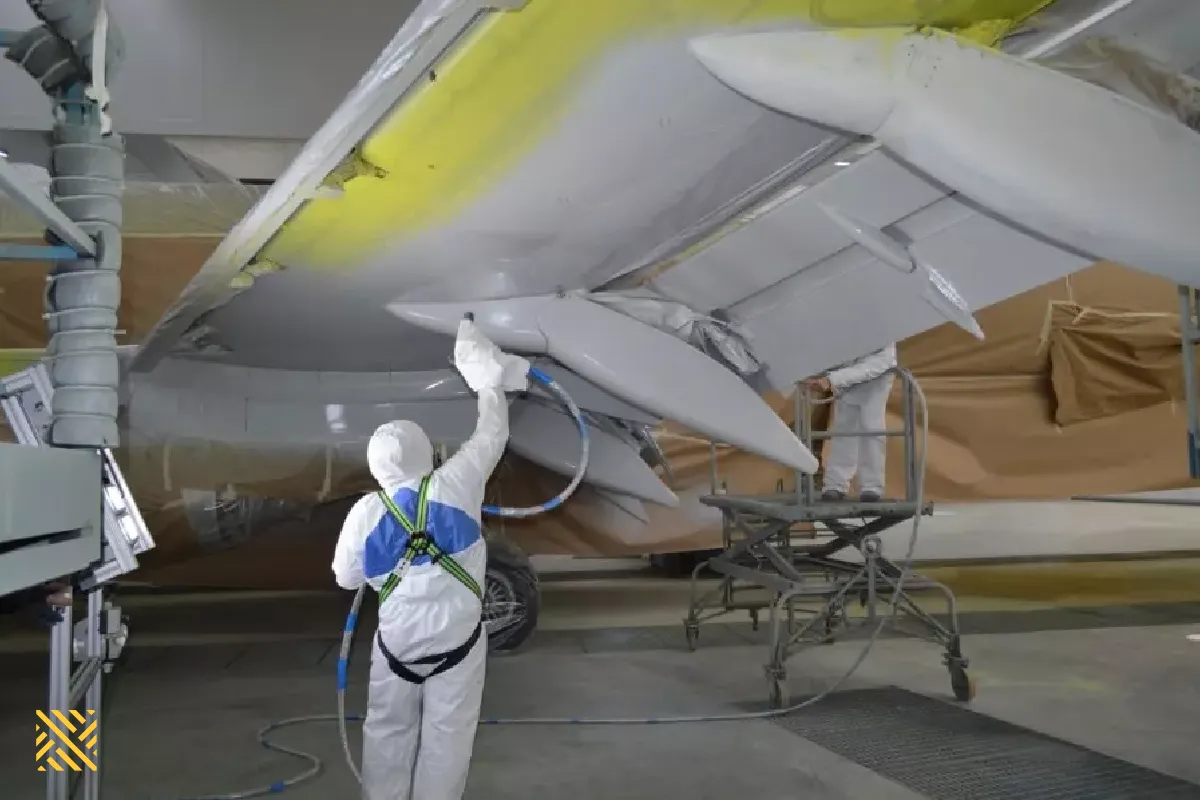

هواپیما در طول عمر خود با تنشهای مکانیکی متعدد مواجه است؛ از تغییرات سریع دما در ارتفاعات تا نیروهای آیرودینامیکی، ضربه های ناشی از ذرات معلق، و سایش هنگام سرویسهای زمینی. پلی اورتان به عنوان یک پوشش نهایی با ایجاد لایه ای انعطاف پذیر و مقاوم، تاب آوری بالایی در برابر ترک خوردگی، خراش و پوسته شدن دارد. این انعطاف پذیری به جذب تنشهای سطحی کمک میکند و مانع از ایجاد ترکهای ریز می شود که میتوانند به خوردگی زیر لایه منجر شوند. نتیجه مستقیم این ویژگی کاهش دفعات تعمیرات و افزایش عمر مفید پوشش است که برای ناوگانهای هوایی با هزینه های نگهداری سنگین، اهمیت حیاتی دارد.

مقاومت شیمیایی در برابر سوخت و روغن

محیط اطراف هواپیما مملو از مواد شیمیایی است؛ سوخت جت، روغنهای صنعتی، مایعات هیدرولیک، ضدیخ و شوینده های قدرتمند. رنگ پلی اورتان با ساختار متراکم و پیوندهای قوی پلیمر، در برابر نفوذ و حمله شیمیایی این ترکیبات مقاومت بسیار خوبی نشان میدهد. این مقاومت شیمیایی باعث میشود پوشش دچار تورم، کدر شدن یا از دست دادن چسبندگی نشود و لایه های زیرین شامل پرایمر و سیستمهای ضد خوردگی محافظت شوند. به بیان ساده، پلی اورتان نقش یک سپر شیمیایی را ایفا میکند که هم زیبایی و هم عملکرد سازه را حفظ میکند.

پایداری رنگ و براقیت در برابر UV

یکی از چالشهای جدی برای پوششهای بدنه هواپیما، تابش شدید UV در ارتفاعات و در فرودگاههای آفتابی است. پلی اورتانهای با کیفیت هوافضایی دارای پایدارکننده های UV و رنگدانه های مقاوم هستند که از محو شدن رنگ، زردشدگی و کاهش براقیت جلوگیری میکنند. حفظ براقیت نه تنها جنبه زیبایی دارد بلکه به کاهش مقاومت هوا نیز کمک میکند، زیرا سطح صاف و براق جریان آیرودینامیکی یکنواخت تری ایجاد میکند. این موضوع در مدیریت مصرف سوخت و کارایی پروازی، هرچند به صورت جزئی، تاثیر مثبت دارد.

چسبندگی عالی و سازگاری با سیستمهای چندلایه

رنگ آمیزی هواپیما معمولا یک سیستم چندلایه است: آماده سازی سطح، پرایمر ضد خوردگی، فیلر یا سرفیس، و در نهایت تاپ کوت پلی اورتان. پلی اورتان با فرمولاسیون مناسب، چسبندگی بسیار خوبی به زیرلایه های آلومینیومی، کامپوزیتهای پلیمری و آلیاژهای خاص هوافضا دارد. این سازگاری سبب میشود سیستم پوشش به صورت یکپارچه عمل کند و در برابر ضربه، تغییرات دما و رطوبت مقاوم بماند. چسبندگی پایدار همچنین مانع از ایجاد حفره های ریز میشود که میتوانند به نفوذ رطوبت و آغاز خوردگی منجر شوند.

وزن بهینه و ضخامت کنترل شده

هر گرم وزن اضافه در هواپیما به معنای افزایش مصرف سوخت و هزینه های عملیاتی است. پلی اورتان امکان دستیابی به پوشش نهایی با ضخامت کم ولی عملکرد بالا را فراهم میکند. فرمولاسیونهای هوشمند اجازه میدهند در ضخامتهای کنترل شده، براقیت و حفاظت مطلوب حاصل شود بدون آنکه بار اضافه قابل توجهی به سازه تحمیل شود. این توازن میان عملکرد و وزن، یکی از دلایل اصلی انتخاب پلی اورتان در صنایع هوافضا است.

سهولت تعمیر، نگهداری و بازسازی ظاهر

ناوگانهای هوایی نیاز دارند تا با دوره های تعمیرات برنامه ریزی شده و عملیات های سریع، ظاهر و عملکرد پوشش را بازسازی کنند. رنگ پلی اورتان قابلیت پولیش پذیری و ترمیم موضعی خوبی دارد. در صورت بروز خراش یا آسیب سطحی، میتوان ناحیه را با روشهای استاندارد آماده سازی و دوباره رنگ آمیزی کرد بدون آنکه ناهمگنی بصری بالا ایجاد شود. این ویژگی به کاهش زمان خارج شدن هواپیما از سرویس و حفظ یکپارچگی برندهای خطوط هوایی کمک میکند.

ایمنی، استانداردها و انطباق با مقررات

پوشش های مورد استفاده در هواپیما باید با استانداردهای سختگیرانه صنعت هوافضا تطابق داشته باشند؛ از جمله الزامات مقاومت حریق سطحی، میزان انتشار ترکیبات آلی فرار، و سازگاری با الزامات تعمیراتی سازنده هواپیما. پلی اورتانهای هوافضایی با افزودنیهای کنترل شعله، پایدارکننده های UV و رزینهای با VOC مدیریت شده تولید میشوند تا ضمن رعایت مقررات زیست محیطی، عملکرد مورد نیاز در عملیات پروازی را ارائه دهند. سازندگان و شرکتهای تعمیراتی به دلیل تجربه موفق و داده های میدانی گسترده از پلی اورتان به عنوان تاپ کوت استاندارد استفاده میکنند.

مزیت زیبایی شناختی و هویت برند

هواپیما vitrine متحرک برند است. کیفیت رنگ، یکنواختی سطح، عمق رنگ و براقیت درک مخاطب از امنیت، پاکیزگی و حرفه ای بودن خطوط هوایی را شکل میدهد. پلی اورتان با قابلیت تولید طیف وسیع رنگها، ماندگاری درخشش و مقاومت در برابر لکه و آلودگی، امکان پیاده سازی دقیق طرحهای پیچیده گرافیکی را فراهم میکند. این مزیت برای شرکتهایی که هویت بصری قوی دارند، اهمیت مضاعف دارد.

مقایسه با سامانه های جایگزین

اپوکسی ها در نقش پرایمر و لایه های میانی ضد خوردگی بی رقیب هستند اما به عنوان تاپ کوت در برابر UV ضعف دارند و زود گچ مانند میشوند. آکریلیکها ظاهر خوبی دارند اما مقاومت شیمیایی و مکانیکی آنها در تراز پلی اورتان نیست. پلی یورتان با ترکیب مقاومت مکانیکی بالا، پایداری UV، امکان ضخامت کم و زیبایی سطح، جایگاه خود را به عنوان پوشش نهایی بدنه هواپیما تثبیت کرده است.

جمع بندی

استفاده از رنگ پلی اورتان در هواپیما نتیجه یک انتخاب مهندسی مبتنی بر عملکرد، دوام و زیبایی است. این پوشش با مقاومت مکانیکی و شیمیایی عالی، پایداری UV، چسبندگی بالا و وزن بهینه، نیازهای سختگیرانه صنعت هوافضا را برآورده میکند. قابلیت تعمیر و نگهداری آسان، انطباق با استانداردها و امکان خلق هویت بصری ماندگار، پلی اورتان را به گزینه اول برای تاپ کوت بدنه و اجزای بیرونی هواپیما تبدیل کرده است.

نیک سارنگ

اگر به دنبال پوششهای نهایی با دوام، براقیت پایدار و مقاومت شیمیایی برای پروژه های صنعتی یا حمل و نقل هستید، محصولات پلی اورتان شرکت پوششهای صنعتی نیک سارنگ انتخابی مطمئن است. تیم فنی ما با دانش روز، امکان طراحی فرمول اختصاصی متناسب با شرایط عملیاتی و اقلیمی شما را فراهم میکند. برای مشاوره تخصصی و دریافت راهکارهای کاربردی در انتخاب سیستم پوشش، همین امروز با نیک سارنگ تماس بگیرید.